Борис Леонидович Кузнецов

Рождение флагмана

Нельзя сказать, что со стороны руководства автомобильной промышленности СССР попыток найти фирму для проектирования и сдачу под ключ КамАЗа не предпринималось. Делали попытки заключить контракт с Г. Фордом. Но ему не разрешили идти на такой масштаб сотрудничества с СССР.

В конечном счете в мире не нашлось такой фирмы, которая взяла бы на себя все проблемы проектирования, строительства, пуско – наладки, подготовки производства и вывода на проектные показатели Камского комплекса заводов по производству большегрузных автомобилей, как это было в случае с Волжским автомобильным заводом и реализация проекта «под ключ» не получалась.

Главной проектной организацией по проекту КамАЗа стал в конечном счете Гипроавтопром, проектный институт Министерства автомобильной промышленности СССР. Именно он был определен как генеральный проектировщик КамАЗа. Гипроавтопром привлек к проектированию КамАЗа свыше 70 отечественных и зарубежных организаций.

На КамАЗе для выполнения проектных работ было создано мощное проектное управление. Начальником управления был назначен А. В. Новиков. В литейном отделе этого управления ведущими специалистами в эти годы были Шишкин, Новосадов, Калинкин, Алексеев.

На каждом из производств КамАЗа увязку проектных решений осуществляли специалисты, которых приглашали в штаты соответствующих производств Московской дирекции КамАЗа.

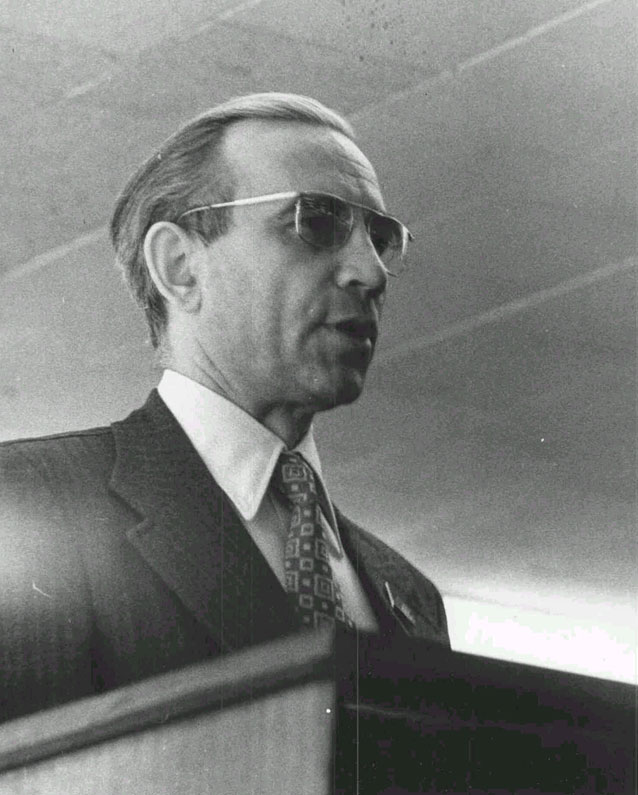

Первым «камазовцем» стал Лев Борисович Васильев, генеральный директор. До КамАЗа он работал директором АЗЛК «Москвич». Незадолго до его назначения в 1969 году генеральным директором строящегося Камского комплекса заводов по производству большегрузных автомобилей он был назначен заместителем министра автомобильной промышленности СССР. Ему было 43 года. Свой трудовой путь он начал шофером в годы войны. На АЗЛК прошел все ступеньки служебной лестницы и стал одним из самых молодых директоров заводов автомобильной промышленности СССР.

Постановлением Председателя Совета Министров СССР высшими руководителями строящегося комплекса заводов, кроме Л. Б. Васильева, были назначены А. М. Плахов – главным инженером комплекса, Б. Т. Клепацкий – главным технологом комплекса, А. Н. Тананин – главным металлургом комплекса, В. В. Перцев – заместителем генерального директора комплекса по Капитальному строительству. Эти руководители принимали стратегические проектные решения.

В 1970–1973 гг. большую роль в проектировании строящегося Камского комплекса заводов по производству большегрузных автомобилей (КамАЗ) – так назывался тогда будущий гигант – играла Московская дирекция КамАЗа. Вначале она располагалась в Кадашевском переулке столицы рядом с Третьяковской галереей, затем под дирекцию было выделено здание вновь построенной школы на Волгоградском проспекте Москвы.

В составе Московской дирекции КамАЗа, кроме центрального аппарата управления всем комплексом строящихся заводов, (начиная с 1970 года) создавались аппараты управления важнейшими структурными единицами – производствами и управлениями, в том числе литейным производством.

В 1970 году все вопросы литейного производства, включая подбор кадров, для литейного производства курировал А. Н. Тананин, первый главный металлург КамАЗа.

Лев Борисович Васильев – первый генеральный директор КамАЗа.

В 1970 году первым человеком в штатном расписании литейного производства на должность главного инженера производства был принят Буряк. О роли Буряка в проектировании литейного производства сохранилось мало информации. В должности главного инженера он проработал недолго и уволился. Вторым человеком в штатном расписании литейного производства стал Леонид Сергеевич Климчук, который был принят на должность начальника цеха ремонтного литья. На должность начальника технического отдела литейного завода был принят Брилах. Но он проработал недолго и о нем не сохранилась надежной информации.

Для курирования вопросов, связанных с проектированием литейного производства А. Н. Тананин в 1970–1971 гг. пригласил большую группу работников УралАЗа (г. Миасс, Челябинская область). В том числе на должность начальника главного корпуса литейного производства – корпуса серого и ковкого чугуна (КСКЧ) – Николая Александровича Ушатова. Его заместителем стал Семен Моисеевич Шнайдерман. На должность начальника технологического бюро серого и ковкого чугуна с УралАЗа был приглашен Валентин Антонович Лавров.

В 1970–1971 гг. штат литейного производства Московской дирекции КамАЗа пополнился начальником корпуса стального литья (В. А. Цыганцов), начальником бюро корпуса стального литья (Б. И. Максимовский), начальником корпуса цветного литья (Б. А. Иванищев), начальником бюро корпуса цветного литья (Е. Н. Золотницин), начальником цеха точного стального литья (В. Г. Стешенко), начальником бюро цеха точного стального литья (Е. Краснов).

Появились главные специалисты производства.

Первым главным металлургом литейного завода стал Иван Федорович Поповичев. Но он проработал в этой должности недолго.

На должность главного энергетика с Уралхиммашзавода (г. Свердловск) был приглашен Герман Иванович Черепанов и его первый заместитель Михаил Иванович Купцов.

На должность главного механика литейного производства из Свердловской области был приглашен Вячеслав Григорьевич Гнеушев. Его заместителем стал Б. А. Оглоблин.

В июле 1971 года на должность управляющего литейным производством был приглашен Аркадий Васильевич Лобанов, работавший до этого начальником чугунолитейного цеха Ярославского моторного завода.

В 1973 году главным инженером литейного завода стал Лев Николаевич Шаблыгин. До КамАЗа он работал на Чебоксарском автоагрегатном заводе.

Все руководители литейного производства (кроме Л. Н. Шаблыгина, Г. И. Черепанова и М. И. Купцова) имели возраст до 40 лет.

После заключения контракта с фирмой «Свинделл – Дресслер» на выполнение проектных работ по литейному производству КамАЗа в Питтсбурге, штат Пенсильвания, при штаб – квартире фирмы «Свинделл – Дресслер» была создана «Питтсбурская группа» по проектированию. Эту группу в различные периоды возглавляли Е. Б. Краковский, А. В. Лобанов, А. Н. Шаблыгин., Н. Н. Неня, Г. Г. Букеев.

Эта группа согласовывала с фирмой «Свинделл – Дресслер» проектные задания и проектные решения. Она была создана в 1973 году и просуществовала до 1976 г. включительно. В состав группы входили специалисты КамАЗа, проектных институтов и некоторых организаций, участие которых в проектировании, строительстве и монтаже оборудования предполагалось.

Основными проектными организациями, участвовавшими в проектировании литейного завода КамАЗа, были Гипроавтопром, Гипродвигатель, СПТУ – ЗИЛ, Промстройпроект, ЦНИИ ПСК, Электропроект, Союзпроммеханизация, «Свинделл – Дресслер» («Пульман – Свинделл»), США и другие. Всего в проектировании участвовало 32 отечественных проектных организации.

В первой половине 1970 г. институтом ЦСП были разработаны рабочие чертежи на организацию рельефа территории будущего завода и вертикальную планировку. Перепад уровней территории завода составляет 14 м. В связи с этим планировка завода предусматривала террасное расположение объектов на 4-х уровнях. На верхней террасе было предусмотрено размещение магистральных проездов, трамвайных линий, подземных переходов. На первой террасе предусмотрено расположение АБК, на второй – зона основных корпусов, на третьей – зона вспомогательных и энергетических объектов.

12 декабря 1970 г., задолго до того как был разработан технический проект завода и определен состав оборудования, на площадке будущего завода начались земляные работы.

Самое трудное проектное решение

Одним из самых трудных вопросов в проектировании технологии на литейном заводе была проблема плавки чугуна.

Дело в том, что чугун является основным конструкционным материалом в автомобилестроении. В каждом грузовом автомобиле семейства КамАЗ из 8 т. его массы более 2 т. (т. е. более четверти) составляют отливки из чугуна. При таком удельном весе чугунных отливок в каждом машинокомплекте (да еще с учетом запасных частей автомобиля) в составе Камского комплекса должен был действовать чугунолитейное производство мощностью около 400 тыс. тонн годных отливок в год. А чтобы получить 400 тыс. тонн годных отливок, нужно иметь мощности на выплавку свыше 1 млн. т. жидкого чугуна. Много это или мало? Это больше, чем в начале семидесятых годов производили в отдельности такие страны, как Испания, Венгрия, Болгария, Румыния… во всех своих литейных цехах. То есть в одном корпусе должно было действовать, образно говоря, столько же чугунно – литейных цехов, сколько имели довольно крупные индустриальные государства Европы.

Производственных мощностей такого масштаба в СССР не было. Самым крупным чугунолитейным производством в СССР располагал ГАЗ, имевший суммарную мощность по производству чугунных отливок, включая Саранский Центролит, около 300 тыс. тонн годных отливок в год.

Существовало несколько предложений, как плавить чугун. Специальное конструкторское технологическое управление, созданное на флагмане тогдашнего автомобилестроения – автозаводе имени Лихачева в Москве (СПТУ – ЗИЛ), разрабатывавшее первый технический проект корпуса чугунного литья КамАЗа, внесло предложение: плавку чугуна вести в вагранках, а миксирование и выдержку – в канальных индукционных печах емкостью 40/60 тонн.

Предложение СПТУ ЗИЛ было естественным. В то время (конец шестидесятых годов) более 98 % всего чугуна для отливок в СССР выплавлялось в вагранках.

Несколько слов о чугуне и вагранках. Вагранка – это основной и преобладающий плавильный агрегат для выплавки чугуна в большинстве стран мира и в настоящее время. Родиной вагранки является Россия. Впервые ее применили для выплавки чугуна в 1775 году на заводе Баташова. До 1775 года выплавку чугуна осуществляли в домницах, агрегатах, устанавливаемых обычно на металлургических заводах, где одновременно из руды выплавляли чугун, а из чугуна тут же отливали пушки, колокола, скульптуры или какие-то отливки.

Есть такой любопытный момент. Чугун люди узнали давно, но долгое время считали его плохим металлом («дикий камень», «свинной металл», «металл – гусь» и т. д.). И лишь в Китае чугун признавался вполне хорошим металлом (китайцы в IV – до н. э. сделали крупнейшую в мире отливку из чугуна – «льва», сохранившуюся до наших дней). Существует версия, что китайцы применяли в древние времена для выплавки чугуна агрегаты, похожие на вагранки. В Европе чугун появился во второй половине четырнадцатого века. Как попал чугун в Европу? Сегодня можно считать научно доказанным, что чугун пришел в Европу из тех мест, где… предстояло строить крупнейший чугунолитейный комплекс, т. е. с территории нынешнего Татарстана, а в то время с территории Волжской Булгарии!

В раскопках столицы Волжской Булгарии городе Булгары были найдены остатки печей, в которых выплавлялся чугун, и чугунный шлак, относящийся к XIII и даже XII векам, т. е. на территории нынешнего Татарстана за два века до того как чугун появился в Европе уже умели выплавлять чугун. После завоевания монголами Волжской Булгарии мастера чугуноплавильного дела были проданы как невольники в Европейские страны. Так секрет выплавки чугуна из Китая через Волжскую Булгарию попал в Европу.

Кроме вагранок в начале семидесятых годов двадцатого столетия в практику чугунолитейного производства стали входить индукционные печи. Швеция, Германия, Франция осуществляли массовый переход к индукционным печам. Индукционные печи получали все более широкое распространение в США. Опыт промышленной плавки чугуна в индукционных печах имелся и в СССР (ГАЗ, завод Водоприбор в Москве и т. д.). Горячим пропагандистом индукционной плавки чугуна в СССР был влиятельный профессор Д. П. Иванов, тогдашний редактор журнала «Литейное производство». Д. П. Иванов, так же как профессор В. М. Шестопал, главный инженер металлургического производства ГАЗа Б. П. Платонов, были экспертами по проекту СПТУ ЗИЛ. Они были сторонниками плавки чугуна в индукционных печах и дали отрицательное заключение по предложению СПТУ ЗИЛ. Поэтому в первом техническом проекте корпуса серого и ковкого чугуна (КСКЧ) литейного завода была запроектирована плавка в индукционных тигельных печах, а выдержки и миксирование – в индукционных канальных печах.

В 1971 году в США в г. Флет – Роке, штата Мичиган, был введен новый литейный центр фирмы «Форд – Моторз». Вопрос о строительстве нового литейного завода в корпорации «Форд» возник одновременно с замыслом строительства нового крупного литейного завода в автомобильной промышленности СССР (вторая половина шестидесятых годов). У «Форда» первоначально рассматривался вопрос о расширении, реконструкции и модернизации литейного завода в Детройте (так же как в автомобильной промышленности СССР первоначально предполагалось расширение литейного производства ЗИЛа). То есть старт строительства двух новых крупнейших в мире литейных производств был практически одновременным.

Но события развивались по разному.

Фирма «Форд – Моторз» создала рабочую группу из производственных инженеров и проектантов различных специальностей в составе 30 человек (аналогично тому, как был создан литейный отдел в СПТУ ЗИЛ) для ведения проектирования нового литейного завода. В процессе работы представители этой группы посетители ряд литейных цехов и заводов США и Европы. Полученные таким образом сведения, а также данные из других источников, были сформулированы в конкретные предложения и переданы проектной организации, которая совместно с рабочей группой фирмы «Форд» разработала проект нового литейного завода во всех его частях.

Строительство завода началось в ноябре 1969 г. в городе Флет – Роке в 60 км от Детройта. В мае 1970 г. был вырыт котлован глубиной 7 м. под фундамент электропечей. Заливка фундаментов для формовочных линий началась в октябре 1970 г. В Январе 1971 г. во Флет – Роке начался монтаж оборудования.

Первая плавильная печь во Флет – Роке вступила в эксплуатацию в апреле 1971 г. Жидкий металл, выплавленный в 1971 г. во Флет – Роке, перевозили за 60 км. в Детройт, где использовали в литейном цехе (!) на заводе Форда. В сентябре 1971 г. во Флет – Роке начала работать линия формовки – линия блоков цилиндров (в Набережных Челнах пуск чугунолитейного корпуса тоже начался с пуска линии блока цилиндров, но отставание составило уже 5 лет). К этому времени во Флет – Роке были введены в действии плавильные и раздаточные печи. Линия очистки и обработки блоков была сдана в эксплуатацию в декабре 1971 года. К концу года на заводе уже было занято 20 % списочного персонала, предусмотренного проектом. Каждая формовочная линия (всего 5 линий формовки) имела свою систему изготовления смесей, стержней, очистки отливок и обслуживалась участком шихтовки и плавки металла.

Литейный завод во Флет – Роке построен на площади 100 га (Литейный завод КамАЗа – 170 га). Площадь основного здания чугунолитейного корпуса, включая подвалы и второй этаж составляли 240000 м2. Ежедневно завод получает 70 железнодорожных вагонов исходных материалов и перерабатывает их в 1 тысячу тонн отливок.

Сенсацией, связанной с этим заводом было то, что в качестве плавильного агрегата на этом заводе были применены не вагранки и не индукционные печи, а дуговые электропечи.

С дуговыми электропечами литейщики были знакомы сравнительно давно. Особенно в США. Промышленная выплавка стали в дуговых электропечах началась в США в 1896 г. В 1918 г. в США, Германии, Италии и Англии работало более 1000 дуговых электропечей. Но они плавили сталь, а не чугун.

В 1970 г. только в США в дуговых электропечах выплавлялось около 1 млн. тонн чугуна для отливок. И тем не менее решение специалистов завода Форда использовать дуговую электроплавку как основной вид выплавки чугуна для отливок казался, по меньшей мере, экстравагантной выходкой. Но в действительности решение Г. Форда не было случайным.

«Мичиганский Литейный центр, является самым фондоемким производством в истории компании «Форд – Морз» – писал в проспекте этого завода Генри Форд II. – Мощности по выплавке и выдержке чугуна в дуговых электропечах являются крупнейшими в мире. Оборудование по производству отливок самое современное. Это лучшие отливки для клиентов Форда и лучшие рабочие места для рабочих Форда.

Литейный центр – один из чистейших заводов подобного рода в мире. Я особенно горд тем, что качество воздуха и воды здесь обеспечивается как нигде. Общая стоимость оборудования на эти цели более 24 млн. долларов. Кроме этого оборудования применяется много другого, с помощью которого осуществляется утилизация отходов производства и уменьшается количество выделяющихся вредностей».

В сентябре 1973 года в Москве проходил 40 – ой Международный конгресс литейщиков, и в это же время на ВДНХ проходила выставка литейного оборудования «Интерлитмаш 73», на которой демонстрировались кинофильмы, слайды, фотовитрины и оборудование этого завода. Все, что было связанно с заводом во Флет – Роке, было центральным моментом конгресса и выставки.

К моменту, когда в СССР стали приходить сведения о новом заводе Форда во Флет – Роке, СПТУ – ЗИЛ уже разработал (середина 1971 года) проект корпуса серого и ковкого чугуна для литейного завода КамАЗа. Там плавильное отделение оборудовалось 10 индукционными печами на плавке емкостью 60 т. и 9 индукционными канальными печами на выдержке так же емкостью 60 тонн. Проблема состояла в том, что в СССР такие печи не выпускались и неизбежно вставал вопрос об участии иностранных фирм в оснащении завода.

К 1972 году эксперты по проекту литейного завода КамАЗа и проектировщики достигли единства в вопросе о том, что плавильный цех КСКЧ должен быть оснащен тигельными индукционными печами на плавке и канальными индукционными печами на выдержке. На совещании у министра автомобильной промышленности СССР А. М. Тарасова, где это решение должно было окончательно утверждаться, возникла непредвиденная ситуация.

– Как оборудован плавильный цех на заводе Форда во Флет – Роке? – спросил А. М. Тарасов.

Ответ проектировщиков: – «Г. Форд установил в качестве плавильных агрегатов дуговые электропечи» вызвал у А. М. Тарасова недоумение. – «Почему?»

На вопрос «Почему Г. Форд установил дуговые электропечи на заводе во Флет-Роке?» из присутствующих на совещании у министра никто ответить не смог.

Среди проектировщиков и экспертов, присутствовавших на совещании у министра, были сторонники ваграночной плавки, индукционной плавки (А. Н. Тананин, Д. Л. Иванов, В. М. Шестопал, Б. П. Платонов), но не было ни одного сторонника дуговой электроплавки чугуна.

Наступило замешательство. Никто из присутствующих не смог аргументировано опровергнуть решение Г. Форда использовать дуговые электропечи в качестве плавильного агрегата в чугунолитейных цехах, ни компетентно поддержать это экстравагантное решение.

И тогда А. М. Тарасов произнес фразу, которая вошла в историю литейного завода КамАЗа как курьез:

– Если дуговые электропечи выгодны Форду, они тем более должны быть выгодны нам.

Так состоялось решение по одному из самых сложных проблем проектирования литейного завода.

Между тем принятое А. М. Тарасовым решение косвенно определило мою судьбу. Дело в том, что когда решался вопрос о методе плавки чугуна на крупнейшем в СССР литейном заводе, я заканчивал работу над диссертацией по… теории и практике дуговой электроплавке чугуна. В ней я выполнил технологическое и экономическое обоснование преимуществ дуговой электроплавки чугуна в сравнении с ваграночной и индукционной плавкой чугуна. Когда в 1973 г. я впервые встретился с А. В. Лобановым, и он узнал, что я работаю по теории дуговой электроплавки и имею опыт более 10 лет работы в производстве, где плавка чугуна ведется в дуговых электропечах, вопрос о моей работе на КамАЗе был решен для него однозначно.

В июне 1974 года, уже работая на КамАЗе, я защитил диссертацию по теории и практике дуговой электроплавки чугуна. Это была первая в СССР диссертация по данной проблеме, и мои публикации по ней впоследствии были переведены на английский язык и комментировались в главном американском литейном журнале «Фаундри».

Волевое решение А. М. Тарасова по вопросу о плавке чугуна безусловно было связано с надеждой втянуть в проектирование и строительство литейного завода Г. Форда – младшего Л. Б. Васильев встречался с ним и обсуждал эту возможность. Но в конечном счете участие Г. Форда в проекте КамАЗа не состоялось.

Дискуссия по правильности решения А. М. Тарасова по выбору дуговых электропечей для плавки чугуна не закончилась. И сейчас ставится вопрос о правильности сделанного А. М. Тарасовым выбора. Как специалист, занимающийся дуговой электроплавкой чугуна десятки лет, утверждаю, что решения Г. Форда и А. М. Тарасова было технологически, организационно и экономически оправданными. Аргументы в пользу дуговых электропечей как исключительно перспективных плавильных агрегатах изложены в моих кандидатской, и докторской диссертациях, многочисленных статьях, опубликованных в журнале «Литейное производство» и монографии «Введение в литейное металловедение чугуна». Кажущаяся некомпетентность Г. Форда и А. М. Тарасова в действительности выдающаяся интуиция больших знатоков автомобилестроения.