Юрий Степанович Почанин

Робототехника в промышленности

3.1.1. Приводы промышленного робота

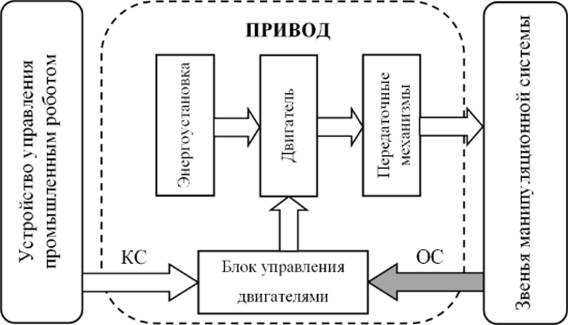

Привод промышленного робота предназначен для преобразования подводимой энергии в механическое движение исполнительных звеньев манипулятора в соответствии с командными сигналами, поступающими от системы управления и в общем виде содержит энергоустановку, двигатели, редукторы, преобразователи вращательного движения в поступательное и наоборот, тормоз, муфта и датчики перемещения исполнительных звеньев.

К приводам, применяемым в роботах, предъявляют весьма жесткие специфические требования:

–должны встраиваться в исполнительные системы робота – в манипуляторы и системы передвижения,

–габариты и масса приводов должны быть минимальными, так как приводы в роботах работают в основном в неустановившихся режимах и с переменной нагрузкой, то приводы в переходных процессах должны быть практически не колебательными.

Скорость поступательного движения на выходе приводов роботов должна составлять от долей до нескольких м/с при погрешности отработки перемещения, равной долям миллиметра.

Тип привода ПР определяется, с одной стороны, условиями функционирования, грузоподьемностью и требованиями к его управляемости. С другой же стороны, тип привода ПР определяется видом энергии, используемой для работы его исполнительных механизмов. Выбор типа привода зависит от функционального назначения и условий эксплуатации ПР (пожара-и взрывобезопасность, защищенность и невосприимчивость к отдельным видам помех), от требований к способу управления и регулирования, вида системы управления, грузоподьемности и требуемых динамических характеристик конструкции, способа регулирования, требований технологического процесса. Па выбор привода также может оказать влияние его компоновочная схема: расположение силовых двигателей (в едином блоке, на исполнительных звеньях, комбинированная).

В роботах нашли применение все известные типы приводов: электрические, гидравлические и пневматические; с поступательным и вращательным движением; регулируемые (по положению и скорости) и нерегулируемые; замкнутые (с обратной связью) и разомкнутые; непрерывного и дискретного действия (в том числе шаговые). По имеющимся оценкам, примерно в 50% современных промышленных роботах используется электрический привод, в 30%– гидравлический и в 20%– пневматический.

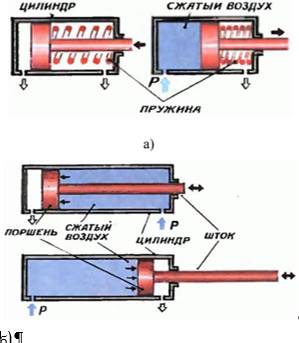

Пневмопривод одной степени подвижности образован двигателем, распределительным устройством и регулятором скорости. Двигатель может быть либо поступательного движения – пневмоцилиндр, либо поворотный. К пневмоцилиндру часто пристроен тормоз, включающийся в конце хода поршня. Через шток поршень передаст движение от двигателя. Регулятор скорости привода поддерживает заданную скорость его движения путем стабилизации расхода воздуха, подаваемого в двигатель (например, с помощью дросселя с обратным клапаном).

Пневматические двигатели работают на сжатом воздухе давлением от 0,3 до 0,6 МПа. Сжатый воздух поступает на приводы от общего блока питания, который состоит из аппаратуры подготовки воздуха и редуктора. Подготовка воздуха заключается в его очистке от влаги и механических примесей и внесении распыленного масла для смазки трущихся поверхностей в двигателе. Редуктор обеспечивает поддержание определенного давления воздуха на входе привода. Сжатый воздух па вход блока питания поступает обычно из общей пневмосети, в которую он подается от компрессора (компрессорной станции). В мобильных роботах воздух поступает от баллонов, где он находится под повышенным давлением.

При простейшем цикловом управлении начальная и конечная точки перемещений определяются передвижными регулируемыми механическими упорами, устанавливаемыми на подвижной части привода (на штоке пневмоцилиндра или выходном валу поворотного двигателя). Для обеспечения точности позиционирования и быстродействия устанавливают различные гидравлические или пружинные демпферы, обеспечивающие плавный выход в точку позиционирования. Иногда используют способ торможения противодавлением путем переключения подачи воздуха из одной полости двигателя в другую – встречно движению поршня или лопасти в зависимости от двигателя. Использование таких схем приводов обеспечивает значительно более высокую точность (по сравнению с позиционным управлением с обратной связью по положению) (погрешность менее 0,1 мм), высокое быстродействие и скорость перемещения до нескольких метров в секунду.

Применение пневматических приводов в робототехнике объясняется их дешевизной, простотой и соответственно надежностью. Пневматические приводы применяют только в роботах небольшой грузоподъемности – до 10кг, реже 20кг.

Принцип его действия очень прост. Компрессор является своеобразной «газовой пружиной». Он сжимает воздух и хранит накопленную потенциальную энергию до момента подачи его в пневматический двигатель. В качестве двигателей в пневматических приводах используются:

–силовые пневмоцилиндры с возвратно-поступательным движением штока;

–поворотные пневмомоторы;

–ротационные пневмомоторы.

Наиболее распространены пневмоцилиндры, которые могут соединяться со звеньями манипулятора без помощи передаточных механизмов, что упрощает механическую систему робота. При расширении сжатого воздуха эта потенциальная энергия перейдет в кинетическую энергию поршня со штоком, рис.3.5, который является простейшим пневмодвигателем.

Данный пневмоцилиндр позволяют обеспечить только две точки позиционирования, соответствующие втянутому и выдвинутому положению штока. Соответственные позиции занимают и связанные со штоком объекты. Для увеличения точек позиционирования применяют многопозиционные пневмоцилиндры.

Рис. 3.5. Принцип действия пневмоцилиндра:

а-одностороннего действия, б-двустороннего действия

Все достоинства и недостатки пневмопривода связаны со свойствами главного рабочего тела – сжатого воздуха. Его высокая экологичность обусловливает широкое применение именно пневмоприводов в пищевой, электронной, фармацевтической промышленности и в точном приборостроении.

К недостаткам следует отнести:

–трудность реализации следящего привода;

–невозможность точного позиционирования из-за высокой сжимаемости энергоносителя;

–значительные размеры исполнительных двигателей из-за ограниченного давления энергоносителя (не более 0,6 МПа);

–необходимость в специальных тормозных устройствах для остановки исполнительных органов в заданных точках с доступными ускорениями;

–пониженный КПД (0,15-0,20).

Гидравлические приводы являются более сложными и дорогими по сравнению с пневматическими и электрическими. Однако простота реализации бесступенчатого регулирования скоростей, малая инерционность и компактность, возможность организации следящих систем с высоким быстродействием, а также наилучшее соотношение массогабаритных характеристик и удельной стоимости в диапазоне от 500 до 1 000 Вт и выше определяют их использование в качестве основного типа привода для тяжелых и сверхтяжелых роботов, рис.3.6.

Рис. 3.6. Гидравлический привод

Хорошая управляемость гидравлических приводов при наличии высококачественных динамических характеристик способствует их применению и в роботах средней грузоподъемности.

Объемным гидравлическим приводом называется совокупность устройств и гидролиний, предназначенных для передачи энергии и приведения в движение механизмов и рабочих органов машин посредством жидкости под давлением.

В гидроцилиндрах одностороннего действия шток выдвигается из исходного положения за счёт создания давления рабочей жидкости в цилиндре, а возврат – за счёт пружины. В гидроцилиндрах двухстороннего действия усилие на штоке создается за счет давления рабочей жидкости и при прямом, и при обратном ходе штока.

В качестве рабочих жидкостей применяются минеральные, синтетические и полусинтетические масла, жидкости на силиконовой основе, водомасляные и масляно-водные эмульсии. Гидропривод обеспечивает большой диапазон рабочих нагрузок робота (1…10000) Н, высокую точность позиционирования (0,01…2) мм, широкий диапазон скоростей рабочих органов (15… 2000) мм/с или (3…180) град/с. Рабочее давление жидкости лежит в пределах (14…21) Мпа.

Элементы гидропривода, аналогичны элементам пневмопривода: двигатель поступательного движения (гидроцилиндр) или углового перемещения (поворотный гидродвигатель). Различие состоит в использовании вместо сжатого воздуха гидрожидкости, (как правило, масла) подаваемого под давлением до 20 МПа. Это обеспечивает создание усилий на два порядка большее. Лучшие динамические показатели и показатели точности гидропривода обусловлены не сжимаемостью жидкости.

Для управления гидравлическими двигателями тоже используются золотники и клапаны. Поскольку они, как правило, имеют электрическое управление, то их называют электрогидравлические усилители (ЭГУ). Управление гидроприводами, обычно непрерывное.

Отличие от пневмоприводов состоит в том, что гидроприводы имеют собственный блок питания, входящий в состав робота. Образован он гидронасосом, фильтром, регулятором давления, устройством охлаждения и емкостью для гидрожидкости.

Достоинствами гидравлического привода являются:

–компактность и быстродействие,

–малая масса исполнительных двигателей,

–жесткие статические и высокие динамические характеристики,

–простота настройки точных значений скоростей звеньев и надежности их фиксации в текущих положениях,

–неограниченные мощность и грузоподъемность.

Благодаря высоким точностным качествам, гидропривод обеспечивает сложные технологические движения, необходимые, например, при контурной сварке и сборке.

К недостаткам гидропривода относятся:

–необходимость в собственных энергоустановках для преобразования энергии (гидростанциях);

–сравнительно малая скорость передачи гидравлического импульса при большой длине трубопроводов (более 2 м), снижающая быстродействие;

–зависимость расхода рабочей жидкости от влияния внешних условий окружающей среды (в первую очередь, температуры), что приводит к колебаниям скорости звеньев манипуляционного механизма;

–конструктивная сложность и высокие требования к исполнению элементов гидросистемы.

Электрический привод, несмотря на его хорошую управляемость, простоту подвода энергии, больший к.п.д. и удобство эксплуатации имеет худшие массогабаритные характеристики, чем пневматический и гидравлический приводы. Электрические приводы не обладают столь же большой силой или быстродействием, но позволяют добиться лучших точностных характеристик и поэтому наибольшее распространение получил привод на основе электродвигателей. Электродвигатели могут осуществлять вращательное или линейное движение, движение без цели или точное позиционирование (шаговые двигатели), Электрические приводы используются в 40…50% серийно выпускаемых ПР со средней грузоподъемностью и числом степеней подвижности 3…6. Точность позиционирования электрического привода достигает значений до ± 0,05 мм. Их применяют как в позиционном, так и в контурном режимах работы.

Электропривод ПР состоит из следующих элементов:

– исполнительного элемента (двигателя);

– преобразователя;

– регуляторов тока, скорости и угла;

– датчиков обратной связи по току, скорости и углу.

Особенностями электроприводов ПР являются расширенный диапазон малых моментов (всего до 0,05 Нм), повышенная максимальная частота вращения (до 15×103 об/мин), уменьшенная инерция двигателей, возможность встраивания в ЭД электромагнитных тормозов и различных датчиков, а также механических и волновых передач.

В последнее время в мировой и отечественной практике применения ПР электрический привод находит все большее применение. Применяются следующие электродвигатели. В настоящее время следящие электроприводы ПР, как правило, строятся на базе электродвигателей постоянного тока (ПТ), так как при этом получается более простые надежные схемы управления. По способу возбуждения электродвигатели ПТ делятся на электродвигатели с электромагнитным возбуждением и с возбуждением от постоянных магнитов.

Двигатели с возбуждением от постоянных магнитов наиболее перспективны вследствие малой инерционности. К преимуществам этих двигателей следует отнести также высокий КПД и независимость потока возбуждения от изменения температуры окружающей среды.

Двигатели постоянного тока с вентильным (тиристорным) управлением позволило создать бесконтактные двигатели ПТ, в которых щеточно-коллекторный узел заменен надежной полупроводниковой схемой.

Системы электродвигателей ПР являются реверсивными. Реверсивный преобразователь должен обеспечить протекание тока в обоих направлениях.

Шаговые двигатели (ШД). Все большее распространение в ПР получает дискретный привод с шаговыми двигателями, который через механическую передачу соединен с исполнительным механизмом. Принцип действия ШД основан на дискретном изменении магнитного поля в зазоре машины.

При периодических переключениях обмоток статора ШД магнитодвижущая сила (МДС) статора поворачивается на определенный шаг, вызывая поворот ротора на тот же шаг. Применение ШД даст возможность преобразовать управляющие импульсные сигналы в угол поворота вала без датчика обратной связи. В каждом сегменте присутствуют шаговые двигатели, которые заставляют суставы двигаться. Управление суставами и роботом в целом осуществляется с помощью компьютера, который заставляет вращаться конкретные шаговые двигатели. В некоторых манипуляторах вместо двигателей могут применяться пневматические или гидравлические элементы.

Сегодня основной областью применения электрических приводов в робототехнике являются мобильные ПР, легкие роботы с высококачественным управлением и промышленные роботы средней грузоподъемности. Создание новых типов электрических двигателей, специально предназначенных для ПР, позволяющих создавать более компактные комплектные приводы всех типов, способствует прогрессивному росту доли электрических приводов, используемых в робототехнике.

Бесщеточный двигатель постоянного тока (БДПТ). Бесщеточный или бес коллекторный —это один из типов приводов, набирающих популярность в робототехнике. Как понятно из названия, такой двигатель не использует щетки для коммутации, а вместо этого он коммутируется за счет электроники. Принцип работы данного привода основан на взаимодействии магнитных полей между электромагнитом и постоянным магнитом. Когда катушка находится под напряжением, противоположные полюса ротора и статора притягиваются друг к другу. Эти активаторы используются практически в любых роботах.

Достоинства БДПТ заключается в следующем:

–быстродействие относительно характеристик вращающего момента;

–более высокая частота вращения;

–высокие динамические характеристики;

–длительный срок службы;

–бесшумная работа.

Недостатки:

–сложный и дорогостоящий регулятор скорости;

–не работает без электроники;

–синхронный привод.

В промышленных роботах применяются электроприводы с двигателями постоянного либо переменного тока. В роботах с позиционным управлением и цикловым управлением по упорам применяются электроприводы дискретного действия. Причем управление скоростью для обеспечения позиционирования в заданной точке также осуществляется дискретно. Изменение скорости обычно осуществляется при использовании двигателей постоянного тока путем включения гасящих сопротивлений в цепь якоря, а при использовании двигателей переменного тока – переключением пар полюсов или переходом на другой двигатель, а также торможением с помощью демпфирующих устройств.

В системах контурного управления необходимо осуществление непрерывного управления перемещением и скоростью перемещения рабочих органов ПР. Здесь наряду с электродвигателями непрерывного действия используются шаговые электродвигатели, обеспечивающие высокую точность позиционирования при отсутствии дополнительных элементов обратной связи по положению и скорости.

Следует отметить ряд специфических особенностей использования электроприводов в промышленных роботах. К ним, прежде всего, необходимо отнести работу в существенно нестационарных нагрузочных режимах, обусловленных изменяющейся конфигурацией манипуляционной системы ПР. Это обстоятельство предъявляет повышенные требования к жесткости электропривода, что и обусловливает наличие отдельного контура стабилизации скорости с тахогенераторами в качестве датчиков обратной связи. Кроме того, не стационарность нагрузки приводит к существенным колебаниям приведенного к валу электродвигателя момента инерции нагрузки, что предъявляет дополнительные требования к динамическим характеристикам привода.

Синхронный двигатель содержит ротор, который синхронно вращается с колеблющимся полем или током. Синхронные приводы имеют множество преимуществ перед другими двигателями. В первую очередь это относится к энергетическим показателям. Их применяют как в позиционном, так и в контурном режимах работы.

Преимущества:

–высокая экономичность;

–удобство сборки и хорошие регулировочные свойства;

–очевидна целесообразность применения синхронного привода для механизмов, не требующих регулирования скорости.

Недостатки:

–применение синхронного двигателя затруднено, если механизмы обладают большими маховыми массами, где необходимо иметь регулируемый или двойной привод;

–не имеет начального пускового момента, следовательно, для его пуска необходимо разогнать ротор с помощью внешнего момента до частоты вращения, близкой к синхронной.

Асинхронные двигатели (АД) – имеют ограниченное применение в ПР. Это объясняется сложностью и высокой стоимостью электронных преобразователей, применяемых для регулирования частоты вращения. Тем не менее в ПР грузоподъемностью свыше 40 кг их использование оправдано.

В зависимости от вида напряжения питания и отметки статора различают двух и трехфазные АД. Этот тип двигателя используется в основном для питания ведущих колес автомобиля, поэтому и может найти место в колесной робототехнике. Наличие мощных полупроводников сделало практичным использование более простых асинхронных электродвигателей переменного тока.

Преимущества:

–простота и надежность из-за отсутствия коллектора;

–низкая стоимость;

–значительно низкая масса;

–меньшие габариты.

Недостатки:

–могут перегреваться, особенно под нагрузкой;

–невозможность стабильно держать частоту вращения;

–относительно небольшой пусковой механизм.

Сервопривод. Это тип электромеханических двигателей, которые не вращаются постоянно, как шаговые, а перемещаются по сигналу в определенное положение и сохраняют его до следующего сигнала. В сервоприводах используется механизм обратной связи, позволяющий обрабатывать ошибки и исправлять их в позиционировании. Такая система называется следящей. Если какая-то сила оказывает давление на привод, изменяя его положение, двигатель будет применять силу в противоположном направлении, чтобы исправить возникающую ошибку. Таким образом, достигается высокая точность позиционирования.

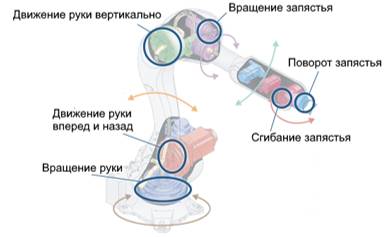

Звенья, сочленённые посредством редукторов, приводятся в движение, и удерживаются в определенном положении при помощи сервомоторов (серводвигателей), рис 3.7.

Рис. 3.7. Сервомотор

Сервомоторы являются высокопроизводительными моторами, способными точно контролировать положение и скорость, но не каждый тип сервомотора подойдет для современного промышленного робота, так как есть ряд строгих требований, например, точность перемещения до 0,01мм. Расположение серводвигателей в роботах отмечено красными кружками на рис. 3.8.

Преимущества сервомоторов:

–более высокая скорость вращения;

–высокая мощность;

–позиция механизма всегда на виду и доступна для корректирования.

Недостатки:

–сложная система подключения и управления;

–требует квалифицированного обслуживания;

–высокая стоимость.

Рис. 3.8. Расположение и назначение сервомоторов

Редукторы. Физически функцию сустава (сочленения), соединяющего два соседних звена робота, несут редукторы. Они представляют собой, как правило, законченное механическое устройство, с корпусом в виде составного цилиндра. С одной стороны редуктор крепится к звену N, где установлен мотор, с другой стороны к редуктору крепится корпус звена N+1. Расположение и назначение редукторов показано на рис.3.9.

Рис. 3.9. Расположение и назначение редукторов

Редукторы нижних осей (с первой по третью) обычно имеют полую середину для того, чтобы сквозь них можно было провести электрические провода и пневматические трубки для следующих осей и исполнительного органа (инструмента) робота. Однако, основной задачей редуктора является увеличение силы вращения мотора, за счет снижения скорости вращения. Внутри редуктора находится множество механических передач разного рода, устроенных таким образом, чтобы вращение вала двигателя преобразовывалось в более мощное вращение на выходе из редуктора, но с меньшей скоростью. Таким образом, уменьшая вращение мотора в 10 раз, можно достичь десятикратного увеличения мощности привода.

Трансмиссия или передача – является компонентом, который передает крутящий момент, вырабатываемый приводами и редукторами и преобразует его в движение робота. Виды передач, используемых в промышленных роботах, показаны на рис.3.10.

Трансмиссия также способна изменять направление и величину мощности привода. Двигатель, используемый в роботах, обычно размещается рядом с суставами, но его также можно разместить вдали от суставов, используя трансмиссионные механизмы, такие как ремни и шестерни. Такая схема применяется в запястье роботов серии R от Kawasaki, что позволило сделать запястье более компактным.

Рис. 3.10. Виды передач

.

Довольно часто манипуляторы имеют встроенные датчики давления, благодаря чему они могут контролировать силу захвата. К примеру, в задачу робота может входить перемещение лампочки с одного места на другое, чтобы проверить работает ли она. Если сила будет высока, то лампочка просто лопнет. Контролирование силы сжатия гарантирует, что лампочка не пострадает. При помощи других конечных эффекторов могут использоваться распылители порошка, различные дрели и так далее.

Устройство управления приводом. Устройство управления приводом может быть непрерывного действия, релейным, импульсным или цифровым.

Обобщенная функциональная схема привода промышленных роботов приведена на рис. 3.11.

Рис. 3.11. Обобщенная функциональная схема привода:

КС – канал связи; ОС – обратная связь

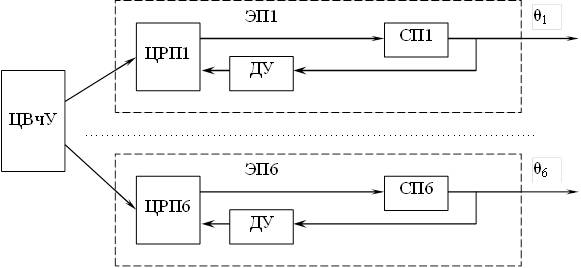

Функциональна схема электропривода. Электропривод современного ПР представляет собой комплекс приводов, каждый из которых управляет отдельной степенью подвижности. Рассмотрим на примере электроприводного ПР модели HdS05/06 (фирма GdA, Германия) наиболее распространенную функциональную схему, рис. 3.12.

Рис.3.12. Функциональная схема управления электромеханического робота модели HdS05/06.

Данный ПР обладает шестью степенями подвижности, обозначенными на схеме как θ1…θ6. Все шесть электроприводов (ЭП1…ЭП6) управляются от общего центрального вычислительного устройства (ЦВчУ) системы программного управления (СПУ) ПР. Центральное вычислительное устройство выдает сигналы на цифровые регуляторы положения (ЦРП1-ЦРП6) отдельных приводов. Цифровые регуляторы положения управляют сервоприводами (СП1-СП6) в соответствии с сигналами ЦВчУ и датчиков угла (ДУ), например, кодовых датчиков угла с фотоэлектрическим преобразованием.

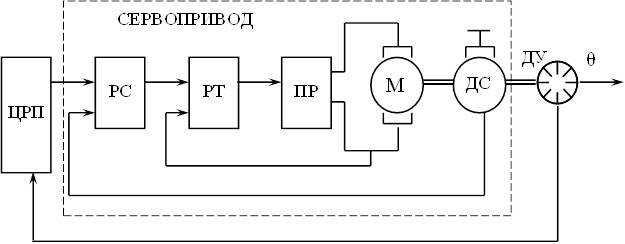

Одним из наиболее сложных и ответственных элементов в электроприводном ПР является сервопривод (СП). Схема сервопривода ПР приведена на рис. 3.13.

Рис. 3.13. Схема сервопривода ПР.

Данная схема представляет собой аналогово-цифровую систему автоматического управления, в которой сочетаются преимущества комбинированной аналоговой системы, работающей по принципу трехконтурной системы подчиненного регулирования, с достоинствами цифровой системы (высокая точность и удобство программирования).

Первый контур образован двигателем (М) с преобразователем (ПР) и регулятором тока (РТ). Во второй контур входят датчик скорости (ДС) и регулятор скорости (РС). В состав третьего контура дополнительно входят датчик угла (ДУ) и цифровой регулятор положения (ЦРП).

В качестве регуляторов скорости и тока в ПР чаще всего используются аналоговые, а в последнее время – и цифровые, операционные усилители с помощью которых легко реализуется практически любой требуемый закон управления. Датчик скорости также может быть как аналоговым, так и цифровым.

В ряде случаев применение датчика скорости не требуется, т.к. сигнал об изменении скорости может быть вычислен в цифровом регуляторе положения (ЦРП) путем дифференцирования сигнала с датчика угла (ДУ)

Современные тенденции развития робототехники таковы, что позволяют выпускать сервоприводы, которые конструктивно объединяют двигатель, преобразователь, датчики и регуляторы скорости и тока.

Для электроприводов используют специальные двигатели с электромагнитным тормозом и управлением от ЧПУ, обеспечивающие многопозиционное или контурное управление. В малых и средних роботах применяются высоко моментные шаговые приводы. Электроприводы комплектуют шаговыми и линейными двигателями.

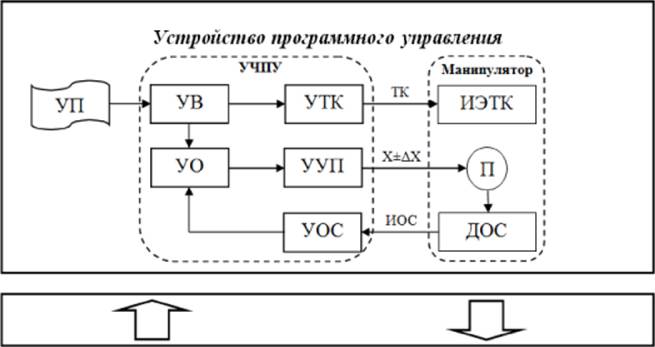

Структура устройства программного управления приводом показана на рис.3.14.

Рис. 3.14. Структура устройства программного управления:

УП—управляющая программа; УВ—устройство ввода; УО—устройство обработки; УУП—устройство управления приводом; УТК—устройство технических команд; УОС—устройство обратной связи; ИЭТК—исполнительные элементы технологических команд; П—привод; ДОС—датчик обратной связи; ТК—технологическая команда; ИОС—информация обратной связи.

В общем случае, структура привода образована устройством управления, состоящим из информационной и силовой частей, двигателя, передаточного устройства, выполняющего передачу механического движения от двигателя к исполнительному органу и согласование видов их движений и их параметров.

Структура электропривода роботов, в общем случае, образована электродвигателем с датчиками обратной связи по положению и скорости, передаточным устройством (механической передачей), тормозом, муфтами (например, для защиты двигателя от перегрузки) и устройством управления.

По функциональному признаку приводы ПР делятся на регулируемые и следящие. Регулируемые приводы работают, в основном, с ЦПУ (цикловым программным управлением). Следящие приводы – с ЧПУ и применяются тогда, когда необходима фиксация движения в любой точке.