Филипп Семенычев

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

Следующей составляющей является время ремонта. В это время производится непосредственный ремонт: разбирается оборудование, меняются узлы и детали. Оно также может варьироваться в широких пределах, в зависимости от сложности оборудования, подготовленности и квалификации ремонтного персонала, а также подготовленности оборудования к ремонту и прочих факторов. Как правило, ремонтные службы отождествляют время простоя и время ремонта, что с их точки зрения справедливо, однако с точки зрения простоявшего оборудования не совсем корректно.

Следующая составляющая, на которую часто не обращают внимания, называется временем запуска. Вспомните потери, которые мы разбирали в предыдущем разделе, мы уже говорили об этом. После завершения ремонта, как правило проходит определённое время до того момента, как появляется первый годный продукт и оборудование начинает работать с прежней скоростью. Это и есть время запуска. В это время может идти наладка и настройка оборудования, разогрев или остывание, набор жидкостей или давления и многое другое. Все манипуляции с оборудованием в это время не относятся непосредственно к ремонту, однако они необходимы для выхода на нормальный режим работы (на требуемую производительность и требуемое качество).

Таким образом, получается, что простой состоит из множества действий, которые, так или иначе, поддаются сокращению. Было бы опрометчиво полагать, что сокращать простои следует, только сокращая продолжительность ремонта. Тем не менее, такое мнение часто встречается на многих предприятиях. Если мы говорим о развёртывании Всеобщего обслуживания оборудования и о применении принципов и подходов TPM, то мы должны сокращать все составляющие простоя. Для этого необходимы вовлечение всех служб в эту работу и понимание всеми многообразия составляющих простоя.

Разумеется, мы разобрали не все, а всего несколько определений, которые нам необходимы уже в начале настоящей книги. Они просты и известны всем, кто, так или иначе, сталкивался с работой оборудования. В процессе изучения изложенного здесь материала вы встретите ряд иностранных терминов, которые мы будем объяснять уже по ходу изложения материала.

Подведём краткий итог изложенной информации. Простой начинается с момента окончания производства годной продукции и заканчивается началом выпуска годной продукции с требуемой скоростью. Потеря времени при простое – это не только время самого простоя, но и потери скорости при остановке и запуске оборудования (выход на требуемую производительность). У простоя много составляющих, для быстрого развёртывания TPM и получения максимального эффекта, все должны однозначно понимать, что скрывается за понятием время простоя и как можно на него повлиять. О последнем более подробно мы расскажем в следующих разделах.

Помните, что поломка – сбой в работе оборудования, приводящий к его остановке (остановка может произойти как сразу, так и через некоторое время после поломки). Неисправность – любое отклонение в работе оборудования, приводящее к снижению его эффективности (потере производительности, качества, поломкам). Скрытые неисправности накапливаются, взаимно усиливая друг друга, в результате чего и происходит поломка. Не путайте разные понятия между собой и постарайтесь с самого начала развёртывания TPM формировать единый понятийный аппарат.

Как эксплуатация оборудования влияет на производительность?

В данном разделе мы разберём взаимосвязи эксплуатации оборудования и производительности. Они важны для нас для формирования бережного отношения к оборудованию. Информация данного раздела принципиальна для понимания, осознание приведённых здесь взаимосвязей напрямую определяет успех развёртывания Всеобщего обслуживания оборудования. Внимательно изучите материал этого раздела и донесите максимально точно эту информацию до каждого работника вашей организации, начиная с руководителей и рабочей группы (тех, кто непосредственно занимается улучшениями на оборудовании) и заканчивая простым работником.

Чтобы наилучшим образом показать взаимосвязи производительности и эксплуатации, представим их в виде колеса (см. рисунок). Мы поделили колесо на 8 частей, чтобы не мельчить. На самом деле, между каждой причиной и следствием можно вставить ещё по несколько под-причин. Но нам достаточно будет и такого представления.

Давайте поясним рисунок. Начнём с самой верхней точки колеса (это можно сделать с любой точки) и рассмотрим причинно-следственные связи против часовой стрелки.

· Эксплуатация проводится небрежно.

По-другому, оборудованию не уделяется достаточно внимания. Оно может не очищаться от загрязнений, течей, может не обращаться внимания на текущие неисправности и т. д. Речь здесь может идти не только об отношении операторов, но и о внимании ремонтных служб: недостаточно времени на техническое обслуживание, текущий ремонт и т. д. Всё это приводит к следующему факту.

· Технические характеристики оборудования ухудшаются.

Снижается производительность за счёт появления мелких неисправностей, снижается доля годной продукции, производимой на оборудовании и т. д. Всё это прямое следствие недостаточного внимания оборудованию. Говоря простым языком, оборудование начинает больше ломаться. В результате чего…

· Не выполняются цели.

Запланированный объём продукции за определённый период не производится, т.к. планируемое на его производство время тратится на поломки: на их устранение простоев и запуск оборудования. Как следствие следующий факт.

· Снижается эффективность.

Речь идёт не только об эффективности работы оборудования, но и эффективности использования других ресурсов, в частности персонала. Предприятие в любом случае платит заработанную плату работнику, даже когда он ожидает починки его станка. То же самое происходит и с отоплением, освещением и прочими ресурсами, которые тратятся в то время, когда продукт не изменяется, а просто ожидает. Так как времени на выполнение целей становится меньше, приходится работать быстрее и интенсивнее, т.е. торопиться.

· Влияние на количество и качество.

В результате того, что приходится торопиться, что работников заставляют работать более интенсивно и приходится требовать с них выполнение плана, незамедлительно оказывается негативное влияние на качество. Качество выполняемых работ снижается, как следствие снижается качество продукции. Количество годной продукции из-за этого не увеличивается, а наоборот – уменьшается. Таким образом, производится ещё меньше продукта.

· Увеличение отказов и доработки.

Из-за постоянной нехватки времени, более интенсивной работы, а также увеличения количества бракованной продукции, непременно увеличивается количество отказов оборудования, количество остановок процесса производства, а также увеличивается объём дополнительной работы, связанный с доработкой бракованной продукции. Всё это требует привлечение дополнительного времени и рабочих ресурсов, что порождает следующий факт.

· Необходимы большие производственные мощности.

Первая мысль, которая традиционно приходит в голову – закупить больше оборудования, организовать работу сверхурочно или в выходные дни и т. п. Времени, которого раньше хватало на выполнение плана теперь недостаточно, нужно больше станков и операторов, чтобы выполнить поставленные задачи. Закупать новое оборудование дорого и требует определённого времени, откуда же взять дополнительное время на производство?

· Сокращается время на обслуживание оборудования.

Это самое простое и распространённое решение, которое может прийти в голову. Так обычно и поступают. Нет времени делать ремонт и обслуживать оборудование, когда план горит! В результате, в конце всей приведённой причинно-следственной цепочки, сокращается время на плановый ремонт и обслуживание оборудования. Для оператора это означает, что он перестаёт уделять 10—20 минут времени в смену на уборку оборудования, т.к. он тратит их на производство как можно большего объёма продукции. Для ремонтного персонала это означает, что вместо N часов на плановый ремонт и обслуживание оборудования, ему выделяется N/2 часов. Как вы думаете, что происходит в результате?

· Эксплуатация проводится ещё более небрежно.

И причинно-следственная цепочка прокручивается заново.

Как вы видите, образуется порочный круг, состоящий из приведённых взаимосвязей, который как раз отражает влияние эксплуатации на производительность. Понять этот порочный круг достаточно просто, он более чем логичен и подтверждён на практике. Парадокс заключается в том, что, не смотря на свою простоту, такая ситуация встречается на подавляющем большинстве Российских компаний. По моей личной статистике, это примерно 60—80% организаций, с которыми я работал, на которых нам приходилось разрывать этот порочный круг.

Причина наличия такого порочного круга, по моему мнению, заключается в том, что производственный и ремонтный персонал смотрят на эту ситуацию с разных сторон. Они по-разному относятся к эксплуатации и производительности оборудования. Как известно, каждый работник концентрируется на том деле, которое он выполняет ежедневно. Оператор фокусирует внимание на максимальное производство продукта, ремонтник фокусирует внимание на устранение рисков поломки оборудования. Аналогично и руководители, которые принимают решения, фокусируют внимание на том, что им более важно. Так как деньги в любую организацию приходят благодаря производству и реализации продукта, то руководители, принимающие решения, сфокусированы именно на производстве.

Больше работаем – больше произведём – больше денег получим. Это традиционное представление о производстве. Это одна из вредных парадигм, препятствующих развитию Всеобщего обслуживания оборудования. Более подробно о вредных парадигмах мы расскажем в одном из заключительных разделов книги.

О методах формирования правильных привычек и парадигм вы можете узнать из книги «48 правил бережливой культуры», 2017 год.

Развёртывая систему TPM, вам придётся разорвать этот порочный круг. Придётся начать обслуживать оборудование и постепенно переводить аварийные остановки (поломки) в плановые остановки (плановый ремонт). Для этого в первую очередь, следует осознать существование этого порочного круга в вашей организации, необходимо провести обучение всех руководителей и вместе выработать стратегию того, как этот порочный круг будет разорван. Для того чтобы лучше прочувствовать всю опасность этого порочного круга, часто прибегают к статистическим данным. Как правило, если сравнить уровень производительности с различным временем, выделенным на плановый ремонт и обслуживание, то можно определить оптимальные величины. То есть, можно найти баланс между производительностью и временем обслуживания. Этот баланс является частью философии TPM, о которой далее мы расскажем подробней.

Первый шаг – осознать наличие порочного круга и необходимости разорвать его. Второй шаг – принять волевое решение и наконец, остановить оборудование, чтобы хорошо его отремонтировать.

Далее предстоит постепенно увеличивать продолжительность времени, выделяемого на ремонт и обслуживание, пока вы не подойдёте к оптимальному значению (к балансу). Так просто: в трёх предложениях можно описать первоначальную работу, необходимую для развёртывания TPM. На самом деле, это большой труд, все нюансы которого мы просто физически не можем описать в настоящей книге. Тем не менее, это то, с чего следует начинать работу в направлении развёртывания TPM. Далее из книги вы узнаете способы оптимизации и повышения эффективности ремонтного обслуживания, узнаете, как следует работать с аналитикой для того, чтобы найти баланс и управлять состоянием оборудования, а также узнаете много другой полезной информации. Пока, задача первой части, сформировать правильное представление о принципах, подходах и философии TPM, поэтому здесь не предлагается конкретных решений. Однако вы уже можете начать прорабатывать этот порочный круг в вашей организации: осознать его самому и помочь сделать это первым руководителям.

Роль TPM в компании, как вы уже знаете, заключается в том, чтобы максимально повысить эффективность работы оборудования путём организации максимально эффективной и бережной эксплуатации, ремонта и обслуживания оборудования.

Взглянем на рисунок ещё раз. Если не заниматься проблемой порочного круга, то колесо сначала медленно, а потом, ускоряясь, будет катиться вниз по наклонной. Это ещё одна метафора, отображающая развитие: чтобы развиваться – нужно прикладывать усилия (катить колесо вверх по наклонной), чтобы деградировать достаточно ничего не делать (колесо само скатится). Метафора показывает ещё и то, что разрыв порочного круга требует больших усилий, однако потом для изменения ситуации их потребуется гораздо меньше. Главное – начать.

В статьях сайта leanbase.ru, а также в своих книгах я не раз упоминаю о цикле PDCA (plan, do, check, act), который переводится, как планируй, делай, проверяй и воздействуй. Это цикл, описывающий четыре стадии любого улучшения. Поэтому, на представленном вам рисунке, я не мог не указать его аббревиатуру рядом с противоположным откату направлением. После остановки и разрыва порочного круга, следует сосредоточить усилия на улучшении ситуации: на улучшении процесса эксплуатации оборудования.

В заключение отметим ещё один немаловажный момент. Несмотря на то, что в настоящем разделе мы оперируем понятием производительность, а производительность – это мера эффективности работы. Она может измеряться различными способами и выражаться в различных единицах измерения. Как правило, это отношение выхода продукта труда к затраченным ресурсам (людям, времени и т.п.). Так вот, развёртывая работу в направлении TPM следует понимать, что максимальная производительность и максимальная эффективность не означают производство как можно большего количества продукта с затратой минимального количества ресурсов. Это означает, производство необходимого Заказчику количества продукта с затратой минимального количества ресурсов (станков, людей, времени, энергии и т.д.). Прочувствуйте разницу.

Работа в направлении lean и Бережливого производства всегда предполагает ориентацию на Заказчика, на удовлетворение его потребностей. Всё, что произведено в большем объёме, или раньше по срокам является перепроизводством – самым страшным видом потерь. Не будем вдаваться в подробности, и объяснять почему. Суть заключается в том, что, оптимизируя любой процесс, всегда следует сосредоточиться на продукте и на том, чтобы обеспечить Заказчика ритмичным поступлением нужного количества продукта в нужное время. Разумеется, продукт должен соответствовать и по качеству. То есть фокус работ направлен на процесс и на удовлетворение потребности Заказчика. Только потом фокус работ смещается на то, чтобы максимально загрузить персонал, когда Заказчик получает то, что хочет. И только в третью очередь фокус работ направляется на то, как максимально загрузить оборудование.

Всё это к тому, что максимальная производительность не должна означать для вас работу оборудования без остановок 24 часа в сутки. Оборудование должно работать ровно столько, чтобы удовлетворить потребности Заказчика, т.е. сделать план. Ничего страшного не случится, если оно будет стоять, когда продукта больше не потребуется. Оборудование амортизируется, когда работает, вы не платите ему заработанную плату, в отличие от простаивающего сотрудника. Не надо бояться, что оборудование будет стоять. Главное, чтобы в отведённое для работы время оно работало максимально эффективно. На эффективности мы подробнее остановимся в одном из разделов в части «Показатели TPM».

Теперь вы знаете о существование жёсткой и нарастающей взаимосвязи между эксплуатацией оборудования и его эффективностью. Если выразить все взаимосвязи в двух словах, то можно сказать, что чем меньше мы уделяем оборудованию внимания, тем больше оно его требует. Помните об этих взаимосвязях, постарайтесь сделать так, чтобы каждый осознал их, и разрывайте описанный выше порочный круг. Постарайтесь постепенно улучшать обслуживание и переводить аварийные и внезапные остановки (простои) в плановые (в плановый ремонт).

Доступность оборудования. Что это?

Доступность оборудования является одним из базовых понятий Всеобщего обслуживания оборудования. Мы уже упоминали этот термин в предыдущих разделах и общее представление о том, что такое доступность должно было сложиться. Тем не менее, это определение будет часто встречаться в работе, поэтому нам нужно однозначно его понимать. Кроме того, это понятие понадобится нам в продолжение разговора о взаимосвязи производительности и эксплуатации оборудования. В настоящем разделе изложен очередной базовый подход, который следует осознать коллективу для успешного развёртывания TPM.

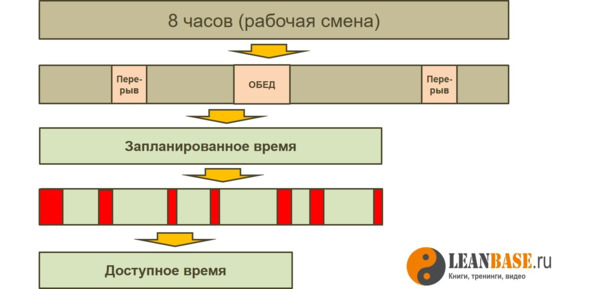

Обратите внимание на рисунок. Разберём простой пример. Представьте себе восьмичасовую рабочую смену. Давайте представим её в виде временной полосы и посмотрим, из чего она состоит.

Первое, что всегда учитывают при планировании производственного задания, а также при расчёте рабочего времени сотрудников – это обеденное время и регламентированные перерывы. Их продолжительность регулируется законодательством и они, так или иначе, существуют в любой организации. Перерывов может быть 2 или больше, их время может быть перенесено на обед, на время переналадок или простоев оборудования и т. д. Предположим, что они есть. Кроме них планируются работы по техническому обслуживанию и ремонту, отводится время на уборку и т. д. От восьми часов рабочей смены остаётся ещё меньше времени. Мы заранее понимаем, что операция или оборудование будет работать не 8, а, например, 6 часов. Это время можно назвать запланированным временем работы. Другими словами, мы думаем, рассчитываем и надеемся, что операция или оборудование будет работать эти 6 часов. Мы запланировали работу на 6 часов и, соответственно, на основании этих цифр рассчитываем выполнить месячный план.

Что фактически происходит с запланированным временем – мы знаем: оборудование останавливается по разным причинам (см. потери в работе оборудования). Это могут быть поломки, организационные недоработки и многое другое. В результате чего на рисунке мы видим красные полосы, символизирующие простой операции или оборудования. Всё, что остаётся – это доступное для работы время.

На доступное время влияют поломки и сбои оборудования, потери на наладку, регулировку, технологические потери, документированные мелкие остановки и пусковые потери. Всё, что угодно может уменьшить доступное время.

Другими словами, доступное время – это то время, в течение которого оборудование жужжит, пыхтит и работает, производя продукт.

Заметьте, что мы сейчас не говорим об эффективности работы, т.к. она предполагает выпуск качественной продукции и работу на максимальной скорости. Об этом мы поговорим далее, когда будем рассматривать составляющие эффективной работы оборудования. Пока понятие доступного времени нам необходимо, чтобы правильно понимать взаимосвязь производительности и эксплуатации оборудования. Неправильная и недостаточная эксплуатация оборудования уменьшает это самое доступное время. Когда доступное время уменьшается до определённых пределов, оказывается невозможным выполнить план. Приходится искать резервы: сокращать выделенное на ремонт время, организовывать сверхурочные работы и т. п.

Математически вышесказанное можно выразить формулой:

Запланированное время = Доступное время – Незапланированные простои

Наглядно это можно увидеть на рисунке.

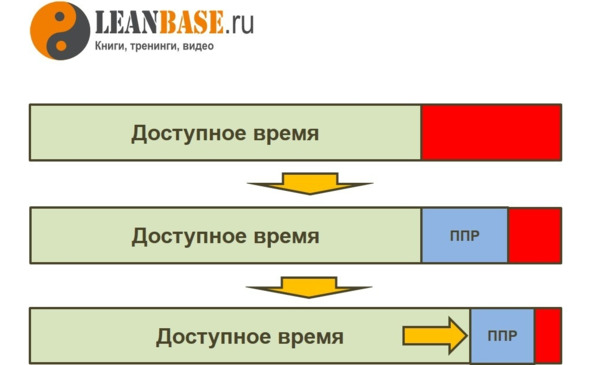

Как говорилось в предыдущем разделе, первостепенная задача при развёртывании TPM – разорвать замкнутый круг и начать выполнять плановый ремонт оборудования (ППР – планово-предупредительный ремонт).

Постепенно величина незапланированных простоев будет уменьшаться:

Незапланированные простои (как было) = Время плановых работ + Незапланированные простои (как стало)

Графически эта переходная ситуация представлена на рисунке. Следующими шагами по улучшению будет являться сокращение времени выполнения плановых работ за счёт оптимизации их составляющих и устранения потерь внутри. Кроме того, должна продолжаться работа по сокращению незапланированных простоев, путём их перевода в плановые работы. Таким образом, увеличивается доступное для работы время.

Рассмотренный пример является отражением принципиального подхода к работе в системе Всеобщего обслуживания оборудования. Мы рассмотрели всего лишь модель, которая не учитывает всех возможных нюансов конкретного предприятия (технологии, режима работы, особенности оборудования и т.д.). Задача настоящего раздела – сформировать полное и однозначное представление о доступном времени, а также помочь читателю осознать подходы к его увеличению. Разрывайте порочный круг, и вы постепенно увеличите доступное для работы время. Это произойдёт не сразу, но непременно вы получите результаты.

Подводя итог, можно почеркнуть, что одна из задач TPM заключается в том, чтобы перевести аварийные остановки и потери доступного времени в работе оборудования на плановые работы (ППР) и постепенно избавляться от них, увеличивая доступное время. Другая задача – повышение эффективности внутри самого доступного времени путём улучшения качества выпускаемого продукта и повышения скорости работы оборудования.

Помните, что доступное время – это то время, в течение которого оборудование пыхтит и жужжит, производя продукт. Это запланированное время, за исключением всех простоев, когда производится продукт.