Филипп Семенычев

TPM. Философия эффективного оборудования. Самое полное описание TPM на руссом языке, от простых инструментов до построения системы

Как влияет эффективность работы оборудования на эффективность потока?

Следующий немаловажный вопрос, поможет нам сформировать представление о функционировании причинно-следственных связей на этот раз между эффективностью работы оборудования и общей производительностью потока. Здесь мы взглянем на процесс работы оборудования с немного иной точки зрения. Взгляд с различных точек зрения поможет сформировать наиболее объективную и правильную картину, без чего не обойтись при развёртывании TPM. В настоящем разделе мы посмотрим, как связаны эффективность работы оборудования и эффективность потока, какое значение в масштабе всего потока создания ценности имеет эффективная работа оборудования, а также посмотрим, как TPM влияет на общую производительность (участка, цеха, технологической цепочки и т.д.).

Подробнее на понятии эффективности работы оборудования мы остановимся позже, когда будем рассматривать основные показатели работы оборудования. Но уже сейчас следует получить общее представление об эффективности. Эффективным на 100% является такая работа оборудования, при которой за определённый промежуток времени оборудование отработало без остановок, с максимальной скоростью (с паспортной производительностью), выпустив 100% качественный продукт, не требующий доработок.

Именно эти три ключевых фактора мы будем подразумевать всегда, говоря об эффективности работы оборудования:

· 100% качество

· Максимальная скорость (производительность)

· Отсутствие любых простоев

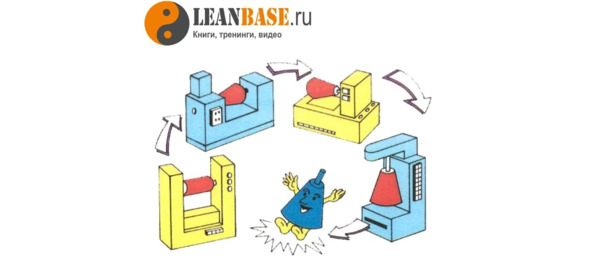

Общая эффективность потока, в свою очередь, представляет собой аналогичное понятие, применительно к отдельному потоку (например, участку, цеху, отдельной технологической цепочке). Очень редко бывает так, что продукт производится на одной единице оборудования. Как правило, в производстве продукта всегда задействовано несколько единиц оборудования, на которых параллельно или последовательно обрабатывается незавершённый продукт или его составная часть. Чаще всего встречаются последовательные цепочки.

Так вот, эффективность такой цепочки напрямую зависит от эффективности всех её составляющих, это и есть эффективность потока.

Например, если рассмотреть только одну составляющую эффективности, такую, как качество, то можно увидеть, что при 90% качестве на каждой единице оборудования, качество потока будет гораздо меньше этой величины. Например, если два станка работают последовательно и выдают 90% качественного продукта каждый, то после второго станка выходит уже 0,9х0,9=0,81 или 81% качественного продукта по отношению к тому объёму, который вошёл в поток в начале. Если три станка работают с аналогичной долей годной продукции, то на выходе потока выйдет только 0,9х0,9х0,9=0,729 или 72,9% годной продукции, т.к. на каждую операцию её поступает на 10% меньше.

Аналогичную систему расчётов можно применить ко всем трём составляющим эффективности работы оборудования. То есть, общая эффективность потока прямо пропорциональна эффективности каждой его составляющей, в нашем случае, эффективности каждой единицы оборудования. Математически всё верно и просто. Однако, на практике, всегда существует множество нюансов, которые невозможно учесть общими математическими формулами. Оборудование может работать с разным доступным временем: с разной сменностью, один или несколько станков со сверхурочными работами и т. д. Поэтому, недостаточная эффективность одной или нескольких единиц оборудования может компенсироваться запасами незавершённого производства.

Например, зная, что 2-й станок постоянно ломается и делает брак, руководство принимает решение эксплуатировать его 24 часа в сутки, накапливая запасы, которые постепенно будут вырабатываться. Это самое распространённое, но не самое эффективное решение с точки зрения подходов TPM.

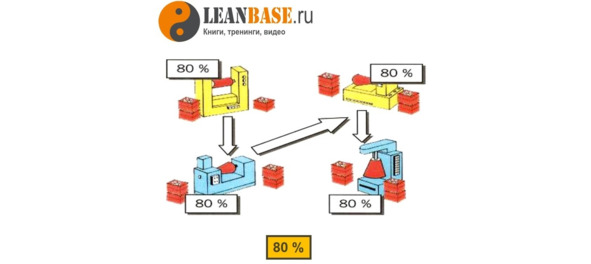

Обратите внимание на рисунок, я часто привожу его в своих презентациях, объясняя понятие эффективности потока. В качестве примера мы представили среднестатистический поток создания ценности. Технологическая цепочка состоит из четырёх операций. До и после каждой операции находятся запасы незавершённого производства (красные ящики). Средняя эффективность каждой единицы оборудования указана в процентах на белом фоне. Для простоты возьмём эффективность каждой единицы оборудования по 80%.

Цифра 80% на оранжевом фоне в нижней части рисунка означает общую эффективность потока. Благодаря тому, что в потоке есть множество запасов незавершённого производства, эта величина остаётся такой большой. По сути, она означает, что этими самыми запасами между операциями компенсируется и снижение скорости, и выпуск некачественной продукции, и потери доступного времени. Предположим, что объёма этих запасов хватает на всё это.

Стоит отметить, что если бы существовало узкое место: оборудование с более низкой эффективностью, например, 60%, то общая эффективность потока была бы уже 60%. Это означает, что в эффективность (ели желаете, производительность) любого потока ограничена его узким местом (наименьшей эффективностью одной из его составляющих).

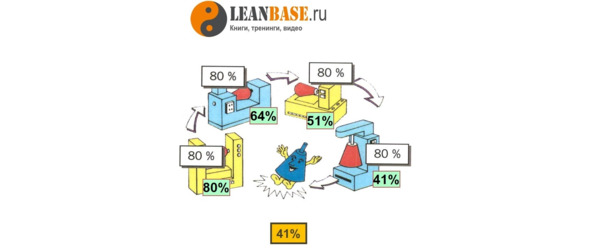

Теперь посмотрим на поток с точки зрения lean и Бережливого производства. Как мы знаем, наиболее эффективный поток, наиболее быстрый и экономичный с точки зрения затрат, это поток в одно изделие. Это поток без запасов незавершённого производства, где продукт незамедлительно попадает с предыдущей на последующую операцию, без ожидания своей очереди в груде запасов. Без незавершённого производства, продукт будет проходить поток максимально быстро (максимально сокращается время исполнения заказа), деньги предприятия, которые раньше лежали в виде незавершённого производства, будут работать на благо предприятия. Преимуществ потока без запасов незавершённого производства очень много и их перечисление, и объяснение потребовало бы написания отдельного раздела книги. В данной книге мы не будем на этом останавливаться. Сейчас важно представить себе «бережливый» поток, выстроенный непрерывно и без запасов незавершённого производства. Как тогда будет выглядеть общая эффективность потока?

Если вы серьёзно намерены заниматься Бережливым производством и развёртыванием TPM, то вам всерьёз следует задуматься не только об эффективности отдельных единиц оборудования, но и о выстраивании быстрого и «бережливого» потока. Именно поэтому нам важно рассмотреть этот пример.

Обратите внимание на рисунок. Эффективность каждой единицы оборудования осталась прежней: 80%. Зато эффективность отдельных частей этого потока постепенно уменьшается. Так, уже после второго станка эффективность падает до 0,8х0,8=0,64 или 64%.

После третьего станка эффективность равна 0,8х0,8х0,8=0,51 или 51%.

Общая эффективность потока равна 0,8х0,8х0,8х0,8=0,41 или 41%, т.е. в два раза меньше, чем эффективность отдельного оборудования.

Именно поэтому, работая в направлении Бережливого производства важно не забывать повышать эффективность работы оборудования.

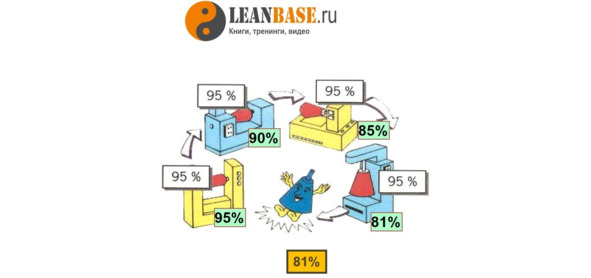

Представьте, что если увеличить эффективность каждой единицы оборудования с 80-и до 85-и процентов, то общая эффективность потока вырастет до 52%. То есть, более чем на 10%. А если увеличить эффективность каждой единицы оборудования до 95% (обратите внимание на рисунок), то общая эффективность потока будет уже 81%.

Достичь идеального значения в 100% достаточно сложно, однако вы можете шаг за шагом приближаться к нему. На первых шагах развёртывания Всеобщего обслуживания оборудования, важно понимать эту нелинейную зависимость. Как вы видите, чтобы держать общую эффективность потока в 81% нужно достичь 95-и процентной эффективности работы каждого станка. Кроме того, важно обращать внимание на оборудование с наименьшей эффективностью, т.к. увеличение эффективности там даст двойной эффект для всего потока.

Тереть вы знаете, как связаны эффективность работы оборудования и эффективность потока. Вы можете представить, какое значение в масштабе всего потока создания ценности имеет эффективная работа оборудования. К тому же, в реальных потоках и в реальных технологических цепочках может быть не 4 единицы оборудования, а 14 и более единиц. Одна из основных задач TPM является повышение эффективности работы оборудования, как это отражается на благополучии организации, через влияние на общую производительность, вы видите.

Как можно управлять работоспособностью оборудования?

В настоящем разделе мы рассмотрим общую концепцию управления работоспособностью оборудования, которую применяют, не только развёртывая TPM, но и в целом в работе с оборудованием. В основе концепции лежат ключевые понятия, которые часто можно встретить в литературе, посвящённой управлению ремонтами и работоспособностью оборудования. Для нас эта концепция представляет интерес как новый взгляд на вопрос управления работоспособностью оборудования. Несмотря на то, что концепция – это лишь общее представление, она не даёт конкретных решений, но она позволяет спроектировать и выстроить собственную систему управления оборудованием.

Начнём с основных понятий, которые наиболее важны нам для понимания. Рассмотрим фазы управления работоспособностью оборудования с точки зрения исключения простоев и поломок. Здесь принципиально выделяют три фазы:

Реактивная (Reactive) фаза.

По-другому её можно перевести как фаза реакции на поломку. Поломка уже случилась и на неё следует быстро среагировать и устранить. На этой фазе устраняется поломка, и сокращаются простои оборудования из-за поломок и неисправностей. Как вы помните, время простоя состоит из трёх принципиальных частей: времени реакции, ремонта и запуска. Реактивная фаза предполагает работу со всеми этими тремя составляющими. На уровне рабочих применяется быстрая подача сигнала, подготовка рабочего места к ремонту. На уровне ремонтника применяется быстрая реакция, повышение степени готовности, обеспеченность инструментом и запасными частями и т. д. Кроме этого, могут применяться различные организационные и административные решения.

Это наиболее распространённая фаза, в которой работает большинство российских компаний. Самое главное, что оборудование уже сломалось, т.е. произошла поломка. Оно остановилось и основная задача здесь – быстро его запустить, т.е. минимизировать неизбежный ущерб.

Как правило, работа в направлении развёртывания TPM, применительно к повышению эффективности работы оборудования, начинается с реактивной фазы, точнее, с её оптимизации и улучшения. Если поломки происходят, от этого никуда не денешься, и нужно уметь их быстро устранять. О направлениях и методах оптимизации реактивной фазы подробнее рассказывается на протяжении всей книги в частях Автономное обслуживание и Профессиональное обслуживание.

Предупредительная (Preventive) фаза.

Следующая фаза представляет собой работу в направлении предупреждения возникновения поломок. Поломка ещё не случилась, оборудование ещё не остановилось, однако мы можем предупредить это, выполнив определённый набор мероприятий. Как правило, такой набор мероприятий, который избавит нас от потенциальной поломки, стоит гораздо дешевле устранения этой самой поломки. Речь здесь идёт не только о деньгах, а обо всех ресурсах, например, о времени персонала, ритмичности потока и т. д. Работа в направлении улучшения предупредительной фазы выгодна и необходима, однако она не исключает работу в направлении реактивной фазы. Нельзя заниматься только предупреждением, особенно когда имеется много поломок.

Предупредительная фаза предполагает согласованную работу ремонтного и производственного персонала. На уровне рабочих – это автономное обслуживание оборудования, обучение работников, визуализация. На уровне ремонтных служб – предсказание износа, обучение операторов, решение проблем, восстановление узлов. Более подробно о направлениях и методах оптимизации предупредительной фазы также рассказывается на протяжении всей книги в частях Автономное обслуживание и Профессиональное обслуживание.

Фаза предотвращения (Proactive).

Это верхняя ступень развития системы управления работоспособностью оборудования. Фаза предотвращения (встречается название про-активная фаза) предполагает организацию работ, направленных на предотвращение поломки и исключения рисков возникновения поломок. В отличие от предыдущей фазы, предотвращение представляет собой не просто набор мер, косвенно влияющих на появление неисправности или поломки, она предполагает системное проведение глубокого анализа и работы по исключению рисков. Исключение рисков, приводящих к поломкам и простоям, может проводиться за счёт выявления и устранения скрытых дефектов в оборудовании и текущих неисправностей. Глубокий анализ на основании статистической информации может показать риски потенциальных отказов, срок износа отдельных частей и узлов. Все эти вопросы мы будем разбирать в следующих частях настоящей книги.

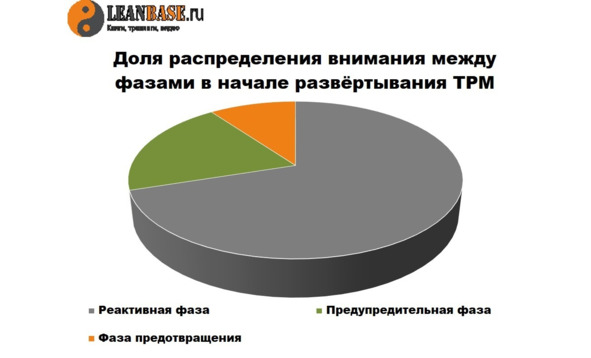

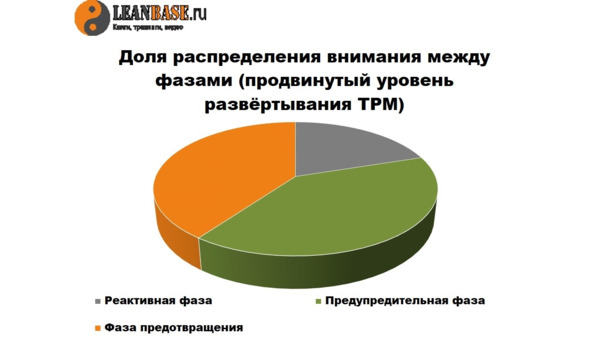

Такое разделение широко применяется в продвинутых западных компаниях, где основную работу по исключению потерь и простоев стараются сдвигать к фазе предотвращения. Следует понимать, что нельзя ограничиваться только лишь развитием и улучшением одной фазы, например, заниматься только предотвращением. Развёртывание Всеобщего обслуживания оборудования предполагает работу во всех трёх направлениях. Обратите внимание на рисунки. На первом обозначена условная доля внимания различным фазам на начальном этапе развёртывания TPM. В самом начале этой работы, когда на предприятии существует большое количество поломок, первая работа направлена на реактивную фазу, т.е. на ускорение реакции и сокращение появляющихся простоев. Постепенно, развивая систему Всеобщего обслуживания, доля внимания постепенно перераспределяется. Следует фокусировать больше внимания на предупреждение и предотвращение поломок.

Такая работа будет более оптимальной и сбалансированной с точки зрения эффективности производства и потока, а также с точки зрения затрат, связанных с работоспособностью оборудования. Никто не поспорит с тем фактом, что работа по предотвращению или предупреждению поломки стоит гораздо дешевле, чем работа по её устранению, как бы быстро и оперативно она не выполнялась.

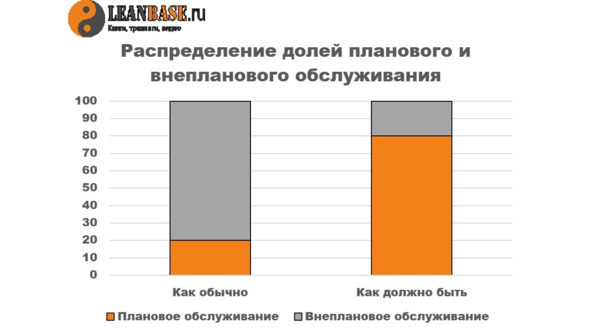

Следующие два понятия, которые нужны для представления концепции управления работоспособность оборудования – это плановое и внеплановое обслуживание. Понятия часто можно встретить в специфической литературе. Их смысл не сложно понять уже по названиям.

Плановое обслуживание оборудования – это то обслуживание (ремонт, профилактика, замена деталей и узлов, смазка, чистка и т.п.), которое запланировано заранее. Остановка для выполнения планового обслуживания планируется и согласовывается. Это может быть ППР – планово-предупредительный ремонт, обслуживание в обеденное время, обслуживание силами оператора в выделенное для этого время (например, в конце смены) и т. п. Другими словами, мы готовимся и сами останавливаем оборудование для планового обслуживания и проводим его в соответствии с планом (заранее запланированным перечнем работ).

Внеплановое обслуживание оборудования – это то обслуживание, которое мы не планировали. Например, потекло масло, что-то задымило или застучало, или вовсе случилась поломка и оборудование остановилось. Нам пришлось остановить оборудование, или оно остановилось само, либо мы пересмотрели запланированные работы и выполнили вместо них те, которые, как оказалось, необходимы больше в настоящий момент. То есть, оборудование не обязательно должно остановиться само, мы можем выполнить внеплановое обслуживание и во время ППР, однако это нарушение планов и приоритетов, которое означает, что мы не успеем выполнить что-то из запланированных работ.

Нам важно понимать принципиальное различие этих двух видов обслуживания, т.к. эти различия тесным образом связаны с предыдущей классификацией фаз управления работоспособностью оборудования. Чем больше внепланового обслуживания, тем больше авралов, спешки и тем больше простоев и поломок, т.е. работает преимущественно реактивная фаза.

Одна из задач Всеобщего обслуживания оборудования заключается в том, чтобы увеличить долю планового обслуживания и сократить долю внепланового обслуживания (см. рисунок). При этом суммарное время не должно увеличиться, оно может только уменьшаться.

Всё это достигается кропотливой работой и применением отдельных подходов и инструментов Всеобщего обслуживания оборудования.

Если рассматривать в целом процесс управления работоспособностью оборудования, то его можно представить в следующем виде (см. рисунок).

Как вы видите, она состоит из трёх основных частей: жизненный цикл оборудования, разделение ответственности, виды и частота обслуживания.

Начнём с самого начала. Управление работоспособностью оборудования начинается с самой первой стадии его жизненного цикла и продолжается до прекращения его эксплуатации. Это первый постулат концепции. Если представить жизненный цикл оборудования крупными шагами, то получится примерно следующее:

· Планирование оборудования для определённых целей, для выполнения определённых функций (создающих ценность для потенциального Заказчика). Уже на этой стадии, понимая характер предстоящей работы, условия эксплуатации, а также важные моменты в работе, закладывается основа эффективности и работоспособности оборудования.

· Проектирование оборудования – разработка чертежей, подбор составных частей и т. д. На этой стадии закладывается возможность эффективного автономного и профессионального обслуживания. Например, производители копировальной техники могли бы спроектировать принтер, где для замены картриджа или барабана нужно было бы открутить 4—8 болтов. Однако они думали об удобстве последующей эксплуатации. Именно так, в соответствии с подходами TPM следует поступать и при проектировании и создании оборудования.

· Создание оборудования – его сборка и тестирование. Последнее для нас гораздо важнее, т.к. уже на этой стадии выявляются ошибки, недоработки и просто моменты, которые можно улучшить для удобства эксплуатации и обслуживания.

· Ввод в эксплуатацию осуществляется, как правило, эксплуатирующей организацией и заключается в размещении оборудования в технологической цепочке, его запуске. Организации рабочих мест и т. д. Грамотная проработка этой стадии позволяет исключить множество потерь, о которых мы говорили в одном из предыдущих разделов.

Например, выстраивая непрерывный поток, синхронизируя оборудование в потоке по времени цикла, исключая ожидания в работе оборудования, обеспечивая возможность обслуживания и продумывая исключение каждого вида потерь, можно обеспечить долгую работу с высокой эффективностью.

· Обслуживание оборудования осуществляется в процессе его планомерной работы. На этой стадии жизненного цикла происходит основной объём поломок и простоев, поэтому большая часть материала настоящей книге посвящена ей. Далее вы узнаете, как правильно организовывать обслуживание оборудования для того, чтобы оно работало с максимальной эффективностью.

Следующей большой частью концепции управления работоспособностью оборудования является разделение ответственности. Первое и принципиальное разделение ответственности – это разделение между ремонтным и производственным (эксплуатирующим) персоналом. Это разделение является принципиальным не только потому, что оно является традиционным в России и за рубежом, но и потому, что в системе TPM предусмотрены разные подходы и инструменты к повышению эффективности работы оборудования. Отдельный набор подходов, о котором мы подробней расскажем далее, разработан именно для ремонтного персонала. Он имеет свои цели и относится к Профессиональному обслуживанию оборудования. Другой набор подходов и инструментов предназначен для производственного персонала и относится к Автономному обслуживанию. Оба этих больших направления развёртывания TPM мы раскроем далее, в соответствующих частях настоящей книги. Пока, для понимания представленной концепции, будем считать, что Автономное обслуживание – это обслуживание силами оператора, а Профессиональное обслуживание – это обслуживание силами ремонтного персонала.

Так теми, так и другими проводится работа в направлении предотвращения поломок и простоев. Это происходит на всех фазах, которые мы описывали в начале раздела: на реактивной фазе, предупредительной фазе и фазе предотвращения. Как уже было описано выше, важно гармонично сбалансировать работу, не уделяя внимание только лишь одной фазе (например, реактивной). Дополнительно к описанным выше фазам добавляется корректирующее обслуживание.

Корректирующее обслуживание – усовершенствование оборудования в процессе обслуживания. Его цель заключается в устранении причин систематических неисправностей, усовершенствовании под специфику конкретной работы, технологии и конкретных процессов.

Например, если оборудование работает в пыльной среде, проводят герметизацию кожуха и упрощают его крепления для быстрого съёма и чистки оборудования.

Третья часть концепции представляет собой разделение по видам и частоте обслуживания. Не вдаваясь в описание подробной классификации, принципиально можно выделить плановое и внеплановое обслуживание, о них мы говорили выше.

Представленная концепция позволяет понять и представить основные направления работ по управлению и повышению работоспособности оборудования. Если посмотреть на графическое представление всей концепции целиком, то можно увидеть, что её задачами являются переход от реактивной фазы к фазе предотвращения. Следует перенести внеплановое обслуживание и аварийные остановки (поломки) на время планового обслуживания, продумывать отдельные моменты для повышения работоспособности оборудования на каждой стадии жизненного цикла.

Постарайтесь обдумать каждую составляющую приведённой концепции, применительно к своему оборудованию и своим процессам. Это поможет вам сформировать представление о той системе, которая должна выстроиться у вас в компании.